Hệ thống khắc ăn mòn bằng phản ứng ion Vision 320 RIE

Hệ thống Vision 320 RIE có khả năng khắc ăn mòn sử dụng trong R&D, tạo mẫu và sản xuất cỡ nhỏ. Hệ thống dựa trên nguyên lý tấm điện cực song song được ứng dụng cho nghiên cứu vật liệu cơ bản, chỉnh sửa cấu trúc bề mặt, chế tạo thiết bị bán dẫn, phân tích sai hỏng và khử lớp.

Phần cứng:

•Có thể tích hợp lên đến 10 đường dẫn khí process

•Đầu nối của bơm turbo giúp tối ưu hóa hiệu suất hút chân không.

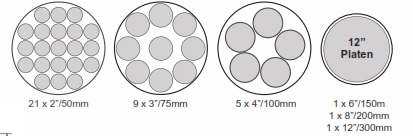

•Kích thước tấm điện cực đế 305mm

•Chứng nhận CE/UL

•Cổng kết nối digital DeviceNet giúp việc điều khiển vận hành nhanh hơn, chính xác hơn và không gặp sự cố kết nối.

•Thao tác với mẫu dễ dàng.

•Các phụ kiện OEM tốt nhất

•MFCs kỹ thuật số (đệm kim loại, chống rung)

•Diện tích lắp đặt nhỏ gọn (<0,6 m2).

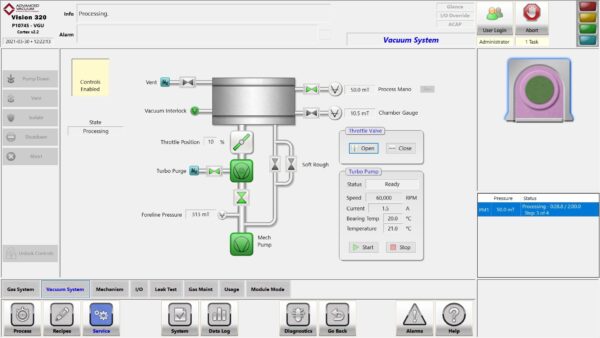

Phần mềm:

•Cổng kết nối kỹ thuật số dễ dàng sử dụng thông qua DeviceNet

•Ghi dữ liệu và quản lý Recipe thông qua SQL Server mở

•Có thể tích hợp Kiểm soát điểm kết thúc (endpoint).

•Hiển thị lịch sử các cảnh báo, phân chia quyền đăng nhập hệ thống, Giám sát/chỉnh sửa Recipe một cách nhanh chóng

•Hiển thị dữ liệu hoạt động của Process theo thời gian thực.

•Dễ dàng kiểm tra thông tin an tòan và bảo trì trên phần mềm

- Mô tả

- Thông tin bổ sung

Mô tả

ĐIỂM NỔI BẬT

Vision 320 RIE – Thiết kế và cấu tạo mới mẻ

Thiết kế và cấu trúc gọn đẹp đã làm cho Vision được nhiều tổ chức nghiên cứu nổi tiếng và các công ty trong danh sách Fortune 500 đánh giá cao.

Dễ dàng thao tác, vận hành và bảo trì

Giải pháp tiết kiệm chi phí cho các ứng dụng bao gồm:

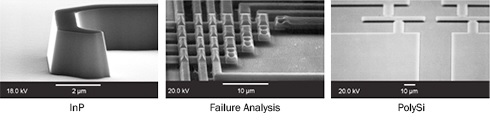

+ R&D – Nghiên cứu cơ bản về chất bán dẫn và khoa học vật liệu để khắc, biến tính bề mặt.

+Failure Analysis – các ứng dụng cho kiểm tra đảm bảo chất lượng (khử lớp và kĩ thuật đảo ngược ).

+ Tạo mẫu và Sản xuất cỡ nhỏ – một giải pháp hiệu quả kinh tế

Hệ thống Vision 320 RIE dược sử dụng tối ưu cho nhiều quy trình khắc ăn mòn các loại vật liệu khác nhau, bao gồm:

+ Chất điện môi: oxit, nitrit, oxit kim loại

+ Vật liệu: silic, germani, IIIV – GaAs, GaN, InP, InGaAs

+ Polymers: resists, polyimides, BCB, SU-8

| – Kích thước của điện cực đế | Đường kính 12” (305mm) |

| – Nhiệt độ hoạt động của điện cực đế | Môi trường xung quanh (làm mát bằng chất lỏng) |

| – Vật liệu điện cực | Nhôm với lớp vỏ ngoài Graphite ( có thể tùy chọn vật liệu có sẵn ) |

| – Công suât RF điện cực phía trên (Bias) | Công suất tối đa 600W, 13.56 MHz |

| – Tốc độ bơm chân không | 250 l/s Edwards (ceramic bearing) turbo |

| – Áp suất nền | <1x10e-6 Torr |

| – Điều khiển áp suất | Tự động, 0-1 Torr |

| – Số đường khí vào | Tiêu chuẩn 4 đường khí , (Digital MFCs) (có thể tùy chọn tích hợp thêm) |

| – Bộ điều khiển hệ thống | PLC, DeviceNet |

| – Phần mềm | PLC (XP/Windows 7), với tính năng ghi dữ liệu và phân chia quyền đăng nhập |

| – Nguồn điện | 25A @ 200/208 V, 60 Hz, 3-pha, Hoặc 16A @ 380/400 V, 50 Hz, 3-pha |

| Kích thước: | – Chiều cao 117.2 cm (214.7cm nếu buồng chứa MFCs điều chỉnh lưu lượng khí được tích hợp trên hệ thống) – Chiều sâu 93.4 cm – Chiều rộng 73.0 cm |

| Trọng lượng các các phần của hệ thống: | – Máy chính (có tích hợp gas panel): 305 kg – Bộ điều khiển (bao gồm điều khiển gas panel): 265 kg – Khung tích hợp cho 4 đường khí (4-line gas pod): 40 kg – Khung tích hợp cho 12 đường khí (12-line gas pod): 65 kg – Bơm khô sơ cấp Drytek, model PS80-A : 120 kg. |

– Process Library: Hệ thống Vision đi kèm với thư viện quy trình được phát triển tốt.

– Endpoint: Có sẵn cả hai công nghệ điều khiển điểm kết thúc quá trình khắc bằng: quang phổ phát xạ và laser để nâng cao hiệu suất.

– Data Logging: Việc tổng hợp dữ liệu được đơn giản hóa để chia sẻ các thông tin giám sát quá trình khắc (process) và công thức (Recipe).

– Factory Communication: Khi được thiết lập và kết hợp với các tính năng tự chẩn đoán nâng cao, hệ thống sẽ thông báo trạng thái đến nhà máy, hỗ trợ lập lịch bảo trì phòng ngừa (PM) và phát hiện các vấn đề bất thường của hệ thống.

– Cổng kết nối kĩ thuật số DeviceNet Ghi dữ liệu và quản lý công thức (Recipe) thông quá SQL mở.

– Tích hợp công nghệ kiểm soát điểm kết thúc (endpoint) với tùy chọn quang phổ kế phát xạ (OES).

– Hiển thị lịch sử thông báo, phân chia nhiều cấp độ truy cập của người dùng, giám sát/chỉnh sửa công thức (Recipe) nhanh chóng.

– Hiển thị dữ liệu quy trình theo thời gian thực.

| – Nguồn Điện: | 32A @ 200/208 V, 60 Hz, 3-pha, Hoặc 25A @ 380/400 V, 50 Hz, 3-pha |

| – Nhiệt độ hoạt động của hệ thống (trong phòng sạch): | – Tối đa: 25°C – Tối thiểu: 15°C |

| – Độ ẩm ở 20°C | – Tối đa: 75% – Tối thiểu: 25% |

| – Khí nén (CDA): | + Lưu lượng: 2 SLPM + Áp suất tối thiểu: 6 bar (g) + Áp suất tối đa: 10 bar (g) + Độ sạch: kích thước tạp chất < 5 microns và hàm lượng dầu lẫn <0.01mg/m3 |

| – N2 dùng để purge gasbox : | + Lưu lượng: <1 SLPM + Áp suất vào máy: >1 bar (g) + Áp suất tối đa: <4 bar (g) + Độ sạch: ≥99.9995% |

| – N2 dùng để Vent buồng: | + Lưu lượng: <20 SLPM +Áp suất vào máy: >1 bar (g) +Áp suất tối đa: <4 bar (g) + Độ sạch : ≥99.9995% |

| – N2 dùng để purge bơm turbo: | + Lưu lượng: <100 sccm +Áp suất đầu vào: >1 bar (g) +Áp suất tối đa: <2 bar (g) + Độ sạch: ≥99.9995% |

| – Khí quy trình: | + lưu lượng: Tùy thuộc vào quy trình +Áp suất vào: >1 bar (g) +Áp suất tối đa: <4 bar (g) |

| – Nước làm mát: | Làm mát cho bơm turbo: + Lưu lượng : >2.5 l/m <5 l/m + Áp suất đầu vào: 1-3 bar (g) + Độ sạch: 100 microns Làm mát cho bản điện cực đế + Lưu lượng: >3 l/m <5 l/m + Áp suất đầu vào: >2 bar (g) + Độ sạch: 100 microns + Điện trở: >18 MΩ + Nhiệt độ: Tùy thuộc vào quy trình |

– Đa dạng các quy trình khắc ăn mòn cho các ứng dụng bao gồm:

+ Các chất điện môi (ví dụ: SiNx, SiO2, a-Si, SiOxNy, Ta2O5)

+ Kim loại (dựa trên flo hoặc khắc phún xạ)

– Khắc ăn mòn Polyme (ví dụ: polyimide, BCB, photoresist)

– Khắc ăn mòn hợp chất bán dẫn (Dựa vào flo, ví dụ: SiC,, H2 / CH4, ví dụ: InP)

– Gia công bề mặt vật liệu (ví dụ: sửa đổi cấu trúc bề mặt bằng O2 cho sapphire theo mẫu)

– Làm sạch lớp tạp chất (Descum)

| Tủ đựng chai khí |

| Lựa chọn theo số lượng và kích thước chai khí |

| Bổ sung thêm đường khí, định cấu hình và MFCs cho khí độc/nguy hiểm |

| cho phép tích hợp tối đa lên đến 10 đường khí quy trình |

| Tính năng Kiểm soát điểm kết thúc (EndpointWorks) bằng Quang phổ kế phát xạ |

| Kết hợp với phần mềm EndpointWorks® độc quyền của Plasma-Therm, tự động kiểm soát điểm kết thúc quy trình. Phát hiện bằng cách đo quang phổ phát xạ thời tại gian thực từ plasma. Những thay đổi về cường độ quang phổ được sử dụng để xác định những thay đổi về thành phần trong plasma và so sánh với các đặc tính của các loại vật liệu được khắc. Các tính năng của hệ thống kiểm soát điểm kết thúc OES bao gồm: • Điều khiển tự động độ sâu khắc cho đế, có thể lặp lại đến < ± 2% (run to run) • Có khả năng nhận diện và điều khiển điểm kết thúc cho nhiều lớp khắc • Nhiều lựa chọn bước sóng – để giúp tối ưu hóa quá trình kiểm soát điểm kết thúc quá trình khắc. • Cấu tạo quang học đơn giản – Không cần căn chỉnh bằng laser • Tự động ngưng làm sạch buồng – tối ưu hóa việc làm sạch buồng. • Phần mềm EndpointWorks® hỗ trợ kiểm soát điểm kiết thúc cho nhiều loại vật liệu • Đo và xử lý dữ liệu tốc độ cao – Tốc độ quét xuống đến 10ms • Tích hợp đầy đủ các chức năng kiểm soát điểm cuối • Giao diện dễ sử dụng –phần mềm dựa trên nền tảng MS Windows đơn giản, trực quan Các tính năng tiêu chuẩn của hệ thống OES bao gồm: 1. Máy đo phổ quang dẫn đa bước sóng với đầu dò CCD 2048 cho hiệu suất cao. 2. Cổng phát xạ quang OES – kết nối với sợi quang 3. Phần mềm EndpointWorks® |

| Bộ gia nhiệt cho thành buồng Vision 320 |

| Gồm bộ gia nhiệt gắn bên ngoài thành buồng |

| Bổ sung cửa sổ nhìn vào buồng Vision 320 |

| Bổ sung thêm cửa sổ nhìn để quan sát kĩ hơn process bên trong buồng |

| Cửa sổ nhìn trên nắp buồng Vision 320 |

| Bổ sung thêm cửa sổ nhìn để quan sát kĩ hơn process bên trong buồng |

| Tên phần mềm: Cortex | |

| Mô tả •Cổng kết nối digital dễ dàng sử dụng thông qua DeviceNet

|

Thông tin bổ sung

| Hãng sản xuất | PlasmaTherm |

|---|---|

| Xuất xứ | USA |

| Loại | Thủ công |